Tsement tegirmoni - Cement mill - Wikipedia

Bu maqola uchun qo'shimcha iqtiboslar kerak tekshirish. (2010 yil yanvar) (Ushbu shablon xabarini qanday va qachon olib tashlashni bilib oling) |

A tsement tegirmoni (yoki tugatish tegirmoni Shimoliy Amerika foydalanishida[1]) - bu qattiq, tugunni maydalash uchun ishlatiladigan uskuna klinker dan tsement pechi mayda kulrang kukunga tsement. Tsementning aksariyati hozirda maydalangan shar tegirmonlari shuningdek, shar tegirmonlariga qaraganda samaraliroq bo'lgan vertikal silindrli tegirmonlar.

Tarix

Dastlabki gidravlik tsementlar, masalan Jeyms Parker, Jeyms Frost va Jozef Aspdin nisbatan yumshoq va tekislikni ishlatib, o'sha davrning ibtidoiy texnologiyasi bilan osonlikcha erga aylangan edi tegirmon toshlari. Ning paydo bo'lishi Portlend tsement 1840-yillarda silliqlashni ancha qiyinlashtirdi, chunki pechda ishlab chiqarilgan klinker ko'pincha tegirmon toshi materiali kabi qattiq bo'ladi. Shu sababli, tsement yanada yaxshi silliqlash texnologiyasi paydo bo'lguncha juda qo'pol (odatda 100 mm zarracha diametrining 20%) maydalanishda davom etdi. Sekin-asta o'sib boradigan reaktiv bo'lmagan tsement ishlab chiqarishdan tashqari, bu asossizlik muammosini yanada kuchaytirdi. Kechikib ketadigan, kengayadigan kengayish katta zarrachalarning hidratsiyasidan kelib chiqadi kaltsiy oksidi. Nozik silliqlash bu ta'sirni kamaytiradi va kaltsiy oksidi sotish uchun yaroqsiz bo'lishiga qadar hidratish uchun vaqt berish uchun bir necha oy saqlanishi kerak edi. 1885 yildan boshlab ixtisoslashgan rivojlanish po'lat silliqlash uskunalarining yangi shakllarini ishlab chiqishga olib keldi va shu vaqtdan boshlab tsementning o'ziga xos nozikligi barqaror ko'tarila boshladi. Reaktiv bo'lmagan tsement zarralari ulushining tobora pasayib borishi qisman kuchining to'rt barobar ko'payishiga sabab bo'ldi. Portlend tsement yigirmanchi asr davomida.[2] Texnologiyaning yaqin tarixi asosan silliqlash jarayonining energiya sarfini kamaytirish bilan bog'liq.

Materiallar tuproq

Portlend klinkeri ko'pgina tsementlarning asosiy tarkibiy qismidir. Portlend tsementida biroz kaltsiy sulfat (odatda 3-10%) ning hidratsiyasini to'xtatish uchun qo'shiladi trikalsium aluminat. Kaltsiy sulfat tabiiydan iborat bo'lishi mumkin gips, angidrit, yoki kabi sintetik chiqindilar tutun gazini desulfurizatsiya gips. Bundan tashqari, 5% gacha kaltsiy karbonat va boshqa minerallarning 1% gacha qo'shilishi mumkin. Muayyan miqdordagi suv va oz miqdordagi organik öğütme yordamchilari va ish faoliyatini yaxshilaydigan moddalar qo'shilishi odatiy holdir. "Aralashtirilgan tsementlar" va Masonlik tsementlari tarkibiga tabiiy qo'shimchalar (40% gacha) kirishi mumkin pozzolanlar, uchib ketadigan kul, ohaktosh, silika tutuni yoki metakaolin. Yuqori o'choqli shlakli tsement 70% gacha bo'lishi mumkin tuproqli granulalangan yuqori o'choqli cüruf. Qarang tsement. Gips va kaltsiy karbonat nisbatan yumshoq minerallar bo'lib, ultra mayda zarrachalarga qadar tez maydalanadi. Taşlama yordamchilari odatda 0,01-0,03% miqdorida qo'shilgan kimyoviy moddalar bo'lib, singan mineral zarrachalarining yangi hosil bo'lgan yuzalarini qoplaydi va qayta aglomeratsiyani oldini oladi.[3] Ular o'z ichiga oladi 1,2-propandiol, sirka kislotasi, trietanolamin va lignosulfonatlar.

Haroratni boshqarish

Öğütme jarayonida hosil bo'lgan issiqlik gipsni (CaSO) keltirib chiqaradi4.2H2O) suvni yo'qotish, yo'qotish bassanit (CaSO4.0.2-0.7H2O) yoki b-angidrit (CaSO4~ 0,05H2O). Oxirgi minerallar tez eriydi va ularning tsement tarkibidagi taxminan 2% ni nazorat qilish uchun kerak trikalsium aluminat hidratsiya. Agar bu miqdordan ko'proq narsa hosil bo'lsa, gipsni qayta hidratsiyalashda kristallanishi "yolg'on to'plam" ni keltirib chiqaradi - aralashgandan bir necha daqiqadan so'ng tsement aralashmasining to'satdan qalinlashishi va bu yana aralashtirishda yupqalashadi. Frezalashning yuqori harorati bunga sabab bo'ladi. Boshqa tomondan, agar frezeleme harorati juda past bo'lsa, tezda eriydigan sulfat etarli emas va bu "chirog'li to'siq" ni keltirib chiqaradi - bu aralashmaning qaytarilmas qotib qolishiga olib keladi. Tezda eriydigan sulfatning maqbul miqdorini olish uchun tegirmondan chiqish harorati bilan 115 ° S gacha bo'lgan haroratda frezalash kerak. Frezeleme tizimi juda issiq bo'lgan joyda ba'zi ishlab chiqaruvchilar 2,5% gips va qolgan kaltsiy sulfatni tabiiy a-angidrit (CaSO) sifatida ishlatishadi4). Ushbu aralashmaning to'liq suvsizlanishi natijasida optimal 2% b-angidrit olinadi. Ba'zi bir zamonaviy zamonaviy tegirmonlarda issiqlik etarli emas. Bu issiq chiqindi havosining bir qismini tegirmon kirish qismiga aylantirib tuzatiladi.

To'p tegirmonlari

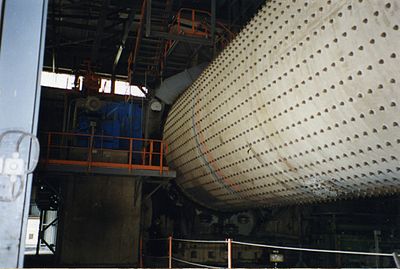

A To'p tegirmoni qisman po'lat sharlar (yoki ba'zan boshqa shakllar) bilan to'ldirilgan gorizontal silindr bo'lib, u o'z o'qi atrofida aylanib, to'plarga tebranish va kaskad ta'sirini ko'rsatmoqda. Tegirmon orqali oziqlanadigan materiallar zarba bilan maydalanadi va to'plar orasidagi emirilish natijasida er eziladi. Taşlama muhiti odatda yuqorixrom po'lat. Kichik navlari vaqti-vaqti bilan sharsimon emas, balki silindrsimon ("pebs"). Bu erda aylanish tezligi mavjud ("muhim tezlik"), unda tegirmon tarkibi markazdan qochiruvchi ta'sir tufayli shunchaki tegirmon tomidan o'tib ketadi. Kritik tezlik (rpm) quyidagicha berilgan:nC = 42.29/√d, qayerda d Metrdagi ichki diametr. To'p tegirmonlari odatda 75% tezlikda ishlaydi, shuning uchun diametri 5 metr bo'lgan tegirmon 14 rpm atrofida aylanadi.

Tegirmon odatda kamida ikkita kameraga bo'linadi (garchi bu besleme hajmiga bog'liq bo'lsa - tegirmon tegirmonlari, asosan, bitta kamerali), bu har xil o'lchamdagi silliqlash vositalaridan foydalanishga imkon beradi. Klinker tugunlarini maydalash uchun (diametri 25 mm dan yuqori bo'lishi mumkin) katta to'plardan foydalaniladi. Bu erda to'pning diametri 60-80 mm oralig'ida. Ikki kamerali tegirmonda ikkinchi kameradagi muhit odatda 15-40 mm oralig'ida bo'ladi, ammo ba'zida 5 mm gacha bo'lgan muhitga duch kelinadi. Odatda, ommaviy axborot vositalarining kattaligi maydalangan materialning o'lchamiga mos kelishi kerak: katta muhitlar tayyor tsementga zarur bo'lgan o'ta mayda zarrachalarni hosil qila olmaydi, ammo kichik tashuvchilar katta klinker zarralarini sindira olmaydi. Bir vaqtning o'zida ommaviy axborot vositalarining o'lchamlarini qattiq ajratishga imkon beradigan to'rtta kamerali tegirmonlar ishlatilgan, ammo bu endi kamdan-kam holatga aylanib bormoqda. Ko'p kamerali tegirmonlarga alternativalar:

- tandemda ishlaydigan tegirmon juftlari, turli o'lchamdagi vositalar bilan to'ldirilgan.

- klinkerni shar tegirmonida maydalaguncha maydalash uchun muqobil texnologiyadan foydalanish (quyida joylashgan press-presslarga qarang).

Tegirmon orqali havo oqimi o'tkaziladi. Bu tegirmonni sovutishga yordam beradi va bug'langan namlikni tozalaydi, aks holda hidratsiyaga olib keladi va material oqimini buzadi. Changli egzoz havosi odatda bilan tozalanadi sumka filtrlari.

Yopiq elektron tizimlar

To'p tegirmonida silliqlashning dastlabki bosqichlarining samaradorligi o'ta nozik zarrachalar hosil bo'lishiga qaraganda ancha yuqori, shuning uchun shar tegirmonlari qo'pol mahsulot ishlab chiqarish bilan eng samarali ishlaydi, shundan keyin uning mayda fraktsiyalari ajratiladi va qo'pol qismi tegirmonning kirish qismiga qaytarilmoqda. Kirish joyiga qaytarilgan tegirmondan chiqadigan materialning ulushi oddiy tsement maydalanayotganda 10-30% dan, juda yaxshi tsement mahsulotlari uchun 85-95% gacha o'zgarishi mumkin. Tizimning samaradorligi uchun tayyor mahsulotning eng kam miqdordagi materialining kirish qismiga qaytarilishi muhimdir. Zamonaviy ajratgichlar juda aniq o'lchamdagi "kesish" imkoniyatiga ega va energiya sarfini kamaytirishga katta hissa qo'shadi va qo'shimcha afzalliklarga ega, chunki ular mahsulotni ham, qaytarilgan materialni ham sovitadi, shu bilan qizib ketishni minimallashtiradi.

Yopiq elektronlarning samarali tizimlari, ularning zarracha hajmini qattiq boshqarishi tufayli nisbatan tor bo'lgan tsementlarga olib keladi zarracha kattaligi taqsimoti (ya'ni ma'lum bir zarracha kattaligi uchun ularda katta va kichik zarralar kamroq). Bu afzallik shundaki, u klinkerni ishlab chiqarish quvvatini maksimal darajada oshiradi, chunki katta zarralar inertdir. Qoida tariqasida har bir zarrachaning faqat tashqi 7 mm "terisi" betonda gidratlanadi, shuning uchun diametri 14 mm dan yuqori bo'lgan har qanday zarra doimo reaksiyaga kirishmagan yadroni qoldiradi. Biroq, ultra mayda zarralarning etishmasligi ahvolga tushib qolishi mumkin. Ushbu zarralar odatda katta zarrachalar orasidagi bo'shliqlarni tsement pastasida to'playdi, agar yo'q bo'lsa, qo'shimcha suv bilan to'ldirilib, past quvvatga olib keladi. Buni 5% qo'shib tuzatish mumkin kaltsiy karbonat tsement tarkibida: ushbu yumshoq mineral tegirmondan birinchi o'tish paytida etarli darajada ultra mayda zarralarni ishlab chiqaradi.

Energiya sarfi va chiqishi

Klinkerning qattiqligi

Klinkerning qattiqligi silliqlash jarayonining energiya xarajatlari uchun muhimdir. Bu klinkerning mineral tarkibiga va uning issiqlik tarixiga bog'liq. Eng oson maydalangan klinker mineralidir alita, shuning uchun yuqori alitli klinkerlar maydalash xarajatlarini kamaytiradi, garchi ular pechda ishlab chiqarilishi qimmatroq. Eng qattiq mineral belite, chunki u qattiqroq va biroz plastik, shuning uchun tegirmonga zarba berganda kristallar parchalanish o'rniga tekislanadi. Klinkerni yoqish rejimi ham muhimdir. Klinker birlashma uchun minimal haroratda tezda yonib ketadi, so'ngra tez soviydi, tarkibida oson maydalanadigan kichik nuqsonli kristallar mavjud. Ushbu kristallar odatda reaktivlik uchun ham maqbuldir. Boshqa tomondan, ortiqcha haroratda uzoq vaqt yonish va sekin sovitish katta, yaxshi shakllangan kristallarga olib keladi, ularni maydalash qiyin va reaktiv bo'lmaydi. Bunday klinkerning ta'siri frezeleme xarajatlarini ikki baravar oshirishi mumkin.

Rolikli tegirmonlar

Ular ko'p yillar davomida unchalik talab qilinmaydigan xom-ashyo frezeleme jarayonida ishlatilgan, ammo yaqinda silindrli tegirmonlar yuqori samarali seperatorlar bilan birgalikda tsementni maydalash uchun ishlatilgan. Öğütme harakati, sharsimon tegirmonga qaraganda materialga nisbatan katta stressni qo'llaydi va shuning uchun ham samaraliroq bo'ladi. Energiya sarfi odatda shar tegirmonining yarmini tashkil qiladi. Biroq, tsementning zarracha kattaligi taqsimotining torligi muammoli bo'lib, jarayon hali keng qabul qilinmagan.

Yuqori bosimli rulonli presslar

Ular bir-biridan 8-30 mm masofada joylashgan va sirt tezligi 0,9 - 1,8 m.s atrofida teskari aylanuvchi g'altaklardan iborat.−1. Roliklarning yotoqlari 50 MPa yoki undan yuqori bosimni ta'minlash uchun mo'ljallangan. Roliklar orasiga chizilgan materialning qatlami yuqori singan zarrachalarning plitka singari aglomeratsiyasi sifatida paydo bo'ladi. Ushbu jarayonning energiya samaradorligi nisbatan yuqori. Tsementning ingichka materialini etkazib beradigan de-aglomerator va separatorni o'z ichiga olgan tizimlar ishlab chiqilgan. Shu bilan birga, zarrachalar hajmini taqsimlash yana muammo bo'lib, rulonli presslar endi "oldindan maydalash" jarayoni sifatida tobora ommalashib bormoqda, tsement bitta kamerali shar tegirmonida tugadi. Bu tsementning yaxshi ko'rsatkichlarini beradi va standart sharli tegirmon tizimiga nisbatan energiya sarfini 20-40% kamaytiradi.

Tsement tegirmonlarining quvvati

Tsement zavodidagi tsement tegirmonlari odatda klinker iste'moli uchun zavod pechlarining ishlab chiqarish hajmidan ancha katta. Bu ikkita sababga ko'ra:

- Tegirmon zavodlari sementga bo'lgan bozor talabidagi eng yuqori cho'qqilarni engishga qodir. Mo''tadil mamlakatlarda yozda tsementga talab qishga qaraganda ancha yuqori. Qishda ishlab chiqarilgan ortiqcha klinker yozgi talabning eng yuqori cho'qqilariga tayyor holda saqlashga ketadi. Shu sababli yuqori mavsumiy talabga ega o'simliklar odatda juda katta klinker do'konlariga ega.

- Tsement frezeleme tsement zavodida elektr energiyasining eng katta foydalanuvchisi hisoblanadi va ular osonlikcha ishga tushirilishi va to'xtatilishi mumkinligi sababli, ko'pincha tsement tegirmonlarini arzonroq quvvatga ega bo'lgan "ishlamay qolgan" davrlarda ishlashga haq to'laydi. Bu shuningdek, 24 soat davomida ishlab chiqarish quvvatlarini muvozanatlash uchun asosiy foydalanuvchilar bilan energiya narxlarini kelishib oladigan elektr energiyasini ishlab chiqaruvchilar uchun ham qulaydir. Tez-tez "elektrni to'kish" kabi murakkab tadbirlar qo'llaniladi. Bu sement ishlab chiqaruvchisi qulay narxlar evaziga elektr ta'minoti etkazib beruvchisi talabning eng yuqori pog'onasini kutganda zavodni qisqa vaqt ichida to'xtatib qo'yishdan iborat. Shubhasiz, bunday uzilishlardan keyin "yetib olish" uchun ortiqcha sement frezeleme quvvati kerak.

Mahsulot sifatini nazorat qilish

Haroratni nazorat qilishdan tashqari (yuqorida aytib o'tilgan), asosiy talab mahsulotning izchil nozikligini olishdir. Eng qadimgi davrlardan boshlab noziklik o'lchov bilan o'lchangan saralash tsement. Tsementlar ingichka bo'lib qolganligi sababli, elaklardan foydalanish unchalik qo'llanilmaydi, ammo 45 mikrometrli elakda saqlanadigan miqdor hali ham, odatda havo reaktivli elakdan yoki nam-elakdan o'lchanadi. Ushbu elakdan o'tadigan miqdor (odatda zamonaviy umumiy foydalanishdagi tsementlarda 95%) tsementning umumiy quvvatni rivojlantirish potentsiali bilan bog'liq, chunki kattaroq zarralar aslida reaktiv emas.

Bugungi kunda noziklikning asosiy o'lchovi o'ziga xos sirt. Tsement zarralari ularning yuzasida suv bilan reaksiyaga kirishganligi sababli, uning o'ziga xos yuzasi tsementning dastlabki reaktivligiga bevosita bog'liqdir. Taşlama nozikligini sozlash orqali ishlab chiqarish bitta klinkerdan bir qator mahsulotlarni ishlab chiqarishi mumkin. Kundalik kerakli ishlash ko'rsatkichlari bilan tsement olish uchun noziklikni qattiq nazorat qilish zarur, shuning uchun tsement ishlab chiqarilayotganda tunu kun o'lchovlar o'tkaziladi, tegirmonning besleme tezligi va ajratgich sozlamalari doimiy o'ziga xos sirtni saqlab turish.

Noziklikning yanada kengroq surati berilgan zarracha hajmini tahlil qilish, sub-mikrometrdan yuqoriga qarab, mavjud bo'lgan har bir o'lcham oralig'ining o'lchovini beradi. Ilgari bu asosan tadqiqot vositasi bo'lgan, ammo arzon, sanoatlashgan lazer-difraktsiya analizatorlari paydo bo'lishi bilan, uni muntazam boshqarish uchun foydalanish tobora ko'payib bormoqda. Bu robotlashtirilgan laboratoriyada avtomatik yig'ilgan namunalar bilan oziqlanadigan stol usti analizatori yoki tobora keng tarqalgan bo'lib to'g'ridan-to'g'ri tegirmonning chiqish kanallariga biriktirilgan asboblar shaklida bo'lishi mumkin. Ikkala holatda ham, natijalar to'g'ridan-to'g'ri tegirmonni boshqarish tizimiga kiritilishi mumkin, bu noziklikni boshqarishni to'liq avtomatlashtirishga imkon beradi.

Noziklikdan tashqari, tsement tarkibidagi qo'shilgan materiallar nazorat qilinishi kerak. Gips qo'shilganda, ishlatiladigan material tez-tez o'zgaruvchan sifatga ega va tsement tarkibidagi sulfat miqdorini muntazam ravishda o'lchash odatiy holdir, odatda rentgen lyuminestsentsiyasi, natijalardan foydalanib, gipsni oziqlantirish tezligini sozlash. Shunga qaramay, bu jarayon ko'pincha to'liq avtomatlashtiriladi. Shu kabi o'lchov va nazorat qilish protokollari ohaktosh, cüruf va uchuvchi kul kabi boshqa qo'shilgan materiallarga nisbatan qo'llaniladi.

Izohlar va ma'lumotnomalar

- ^ Ispancha: molino de semento, Frantsuzcha: broyeur de ciment, Nemischa: Zementmühle: boshqa tillar ingliz tilidagi so'zlarga mos keladi

- ^ P. C. Hewlett (Ed)Leaning tsement va beton kimyosi: 4-nashr, Arnold, 1998 yil ISBN 0-340-56589-6, p 12

- ^ M. Vaybel; R. K. Mishra (2014). "Silliqlash vositalari haqida to'liq tushuncha". ZKG International. 6: 28–39. ISSN 0949-0205.