Elektroforetik birikma - Electrophoretic deposition

Bu maqola kabi yozilgan shaxsiy mulohaza, shaxsiy insho yoki bahsli insho Vikipediya tahrirlovchisining shaxsiy his-tuyg'ularini bayon qiladigan yoki mavzu bo'yicha asl dalillarni keltiradigan. (2014 yil noyabr) (Ushbu shablon xabarini qanday va qachon olib tashlashni bilib oling) |

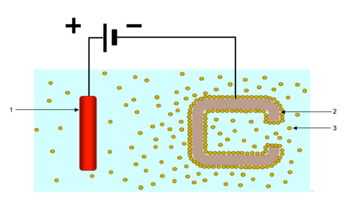

Elektroforetik birikma (EPD), keng doiradagi atamadir sanoat jarayonlari o'z ichiga oladi elektr qoplama, katodik elektrodepozitsiya, anodli elektrodepozitsiyava elektroforetik qoplama, yoki elektroforetik rasm. Ushbu jarayonning o'ziga xos xususiyati shundaki kolloid a ichida to'xtatilgan zarralar suyuqlik ta'siri ostida o'rta migratsiya elektr maydoni (elektroforez ) va an ustiga qo'yiladi elektrod. Barqaror hosil qilish uchun ishlatilishi mumkin bo'lgan barcha kolloid zarralar to'xtatib turish va zaryadni ko'tarishi mumkin bo'lgan element elektroforetik yotqizishda ishlatilishi mumkin. Kabi materiallarni o'z ichiga oladi polimerlar, pigmentlar, bo'yoqlar, keramika va metallar.

Jarayon materiallarni har qanday biriga qo'llash uchun foydalidir elektr o'tkazuvchan sirt. Depozit qilinadigan materiallar ishlatilishi mumkin bo'lgan haqiqiy ishlov berish sharoitlari va uskunalarini belgilovchi asosiy omil hisoblanadi.

Ko'pgina sohalarda elektroforetik bo'yash jarayonlaridan keng foydalanilganligi sababli suvli EPD eng keng tarqalgan tijorat maqsadlarida ishlatiladigan EPD jarayonidir. Shu bilan birga, suvsiz elektroforetik yotqizish dasturlari ma'lum. Hozirgi vaqtda suvsiz EPD dasturlari ishlab chiqarishda foydalanish uchun o'rganilmoqda elektron komponentlar va ishlab chiqarish seramika qoplamalar. Suvsiz jarayonlarning oldini olish afzalligi bor elektroliz suv va kislorod evolyutsiyasi bu elektroliz bilan birga keladi.

Foydalanadi

Ushbu jarayon sanoat tomonidan metalldan tayyorlangan mahsulotlarga qoplamalarni yopish uchun ishlatiladi. U avtomobil korpuslari va ehtiyot qismlari, traktorlar va og'ir uskunalar, elektr uzatish moslamalari, jihozlar, metall mebellar, ichimlik idishlari, mahkamlagichlar va boshqa ko'plab sanoat mahsulotlarini qoplash uchun keng qo'llanilgan.

EPD jarayonlari ko'pincha qo'llab-quvvatlanadigan ishlab chiqarish uchun qo'llaniladi titanium dioksid (TiO2) turli xil qo'llab-quvvatlovchi materiallarga EPD usullari yordamida immobilizatsiya qilinishi mumkin bo'lgan prekursor kukunlari yordamida suvni tozalash uchun fotokatalizatorlar. Shu tarzda ishlab chiqarilgan qalin plyonkalar nisbatan arzonroq va tezroq sintezga imkon beradi sol-gel fotokatalizator sirtining yuqori darajalari bilan bir qatorda yupqa plyonkalar.

Uydirmada qattiq oksidli yonilg'i xujayralari EPD texnikasi gözenekli ZrO ishlab chiqarish uchun keng qo'llaniladi2 anodlar kukunli prekursorlardan o'tkazuvchi substratlarga.

Qayta ishlangan EPD bir qator afzalliklarga ega bo'lib, bunday usullardan keng foydalanilgan[1]

- Jarayon odatda g'ovaksiz juda bir xil qoplama qalinligiga ega bo'lgan qoplamalarni qo'llaydi.

- Ichki bo'shliqlarda ham, tashqi yuzalarda ham murakkab to'qilgan narsalarni osongina qoplash mumkin.

- Qoplamaning nisbatan yuqori tezligi.

- Nisbatan yuqori poklik.

- Keng assortimentdagi materiallarga (metall, keramika, polimerlar,) amal qilish

- Qoplama tarkibini oson boshqarish.

- Jarayon odatda avtomatlashtirilgan va boshqa qoplama jarayonlariga qaraganda kamroq odam mehnatini talab qiladi.

- Qoplama materiallaridan yuqori darajada samarali foydalanish boshqa jarayonlarga nisbatan past narxlarga olib keladi.

- Odatda ishlatiladigan suvli jarayon, ular o'rnini bosgan erituvchi qatlamlarga nisbatan kamroq yong'in xavfiga ega.

- Zamonaviy elektroforetik bo'yoq mahsulotlari ko'plab boshqa bo'yash texnologiyalariga qaraganda sezilarli darajada ekologik jihatdan qulaydir.

Qalin, murakkab keramika buyumlari bir nechta tadqiqot laboratoriyalarida tayyorlangan. Bundan tashqari, EPD moslashtirilgan ishlab chiqarish uchun ishlatilgan mikroyapılar, masalan, ishlab chiqarish gradyanlari va laminatlar, ishlov berish paytida suspenziyani boshqarish orqali.[2]

Tarix

Elektroforetik rasmni ishlatish uchun birinchi patent 1917 yilda Deyvi va General Electric. 20-asrning 20-yillaridan boshlab, bu jarayonni cho'ktirish uchun ishlatilgan kauchuk lateks. 1930-yillarda birinchi patentlar suv neytrallangan, neytrallangan bazasi tasvirlangan chiqarildi qatronlar EPD uchun maxsus ishlab chiqilgan.

Elektroforetik qoplama hozirgi shaklini 1950-yillarning oxirlarida, doktor Jorj E. F. Brewer va Ford Motor Company jamoasi avtomobillarni qoplash jarayonini ishlab chiqish ustida ish boshladi. Birinchi tijorat anodik avtomobil tizimi 1963 yilda ish boshladi.

Katodik EPD mahsulotiga birinchi patent 1965 yilda chiqarilgan va unga tayinlangan BASF AG. PPG Industries, Inc. 1970 yilda birinchi bo'lib katodik EPD-ni tijorat sifatida ishlab chiqarishni boshladi. Avtomobil sanoatida katodik EPD birinchi marta 1975 yilda ishlatilgan. Bugungi kunda dunyoda qo'llanilayotgan EPD hajmining 70% ga yaqini asosan katodik EPD turiga to'g'ri keladi. avtomobilsozlik sanoatida texnologiyadan yuqori darajada foydalanish. Bu, ehtimol, hozirgi kungacha ishlab chiqarilgan eng yaxshi tizimdir va natijada avtomobilsozlik sohasida tana hayotining kengayishiga olib keldi

EPD kompozitsiyalari, EPD jarayonlari va EPD bilan qoplangan maqolalarga oid minglab patentlar mavjud. Patentlar turli xil davlat patent idoralari tomonidan berilgan bo'lsa-da, deyarli barcha muhim ishlanmalar, keyin berilgan patentlarni ko'rib chiqish bilan davom etishi mumkin. AQSh Patent va savdo markasi idorasi.

Jarayon

Elektroforetik yotqizishning umumiy sanoat jarayoni bir nechta quyi jarayonlardan iborat:

- Tayyorgarlik - bu odatda qandaydir tozalash jarayonidan iborat bo'lib, konversion qoplamani, odatda noorganik fosfat qoplamasini qo'llashni o'z ichiga olishi mumkin.

- Qoplash jarayonining o'zi - bu odatda qismni qoplama banyosunu yoki eritmasini ushlab turgan idishga yoki idishga botirishni va elektrodlar yordamida EPD hammomi orqali to'g'ridan-to'g'ri oqim elektr energiyasini ishlatishni o'z ichiga oladi. Odatda 25 - 400 voltsli doimiy voltajlar elektrokaplama yoki elektroforetik bo'yashda qo'llaniladi. Qoplanadigan ob'ekt elektrodlardan biri bo'lib, sxemani yakunlash uchun "qarshi elektrodlar" to'plamidan foydalaniladi.

- Cho'kgandan so'ng, odatdagidek yuvilmagan hammomni olib tashlash uchun ob'ekt yuviladi. Durulama jarayonida ultrafiltr yordamida vannaning bir qismini chayish uchun ishlatiladigan material sifatida ishlatilishi mumkin. Agar ultrafilter ishlatilsa, yuvilgan barcha materiallar qoplama idishiga qaytarilishi mumkin, bu esa qoplama materiallaridan yuqori darajada foydalanish samaradorligini ta'minlashga, shuningdek atrof-muhitga chiqindilar miqdorini kamaytirishga imkon beradi.

- Odatda chayishdan keyin pishirish yoki pishirish jarayoni ishlatiladi. Bu bo'ladi o'zaro bog'liqlik polimer va yotqizish jarayonida gaz evolyutsiyasi tufayli g'ovakli bo'ladigan qoplamaning chiqib ketishiga va silliq va doimiy bo'lishiga imkon beradi.

EPD jarayoni davomida, to'g'ridan-to'g'ri oqim ning eritmasiga qo'llaniladi polimerlar ionlashtiriladigan guruhlar bilan yoki a kolloid kabi qattiq materiallarni ham o'z ichiga olishi mumkin bo'lgan ionlashtiriladigan guruhlarga ega polimerlarning suspenziyasi pigmentlar va plomba moddalar. Polimer tarkibiga kiritilgan ionlashtiruvchi guruhlar an reaksiyasi natijasida hosil bo'ladi kislota va a tayanch shakllantirish tuz. Ga berilgan ijobiy yoki salbiy zaryad polimer ionlashtiriladigan guruhning kimyoviy tabiatiga bog'liq. Agar polimerdagi ionlashtiriladigan guruhlar kislotalar bo'lsa, asos bilan tuzlanganda polimer manfiy zaryadga ega bo'ladi. Agar polimerdagi ionlashtiriladigan guruhlar asos bo'lsa, kislota bilan tuzlanganda polimer musbat zaryad oladi.

EPD jarayonlarining ikki turi mavjud, anodik va katodik. Anodik jarayonda salbiy zaryadlangan material musbat zaryadlangan elektrodga yotqiziladi yoki anod. Katodik jarayonda musbat zaryadlangan material salbiy zaryadlangan elektrodga yotqiziladi yoki katod.[3]

Elektr maydonini qo'llaganida, barcha zaryadlangan turlar jarayoni davomida ko'chib o'tishadi elektroforez qarama-qarshi zaryad bilan elektrod tomon. Materialni elektrodga yotqizish uchun bir nechta mexanizmlar mavjud:

- Zaryadni yo'q qilish va natijada eruvchanlikning pasayishi.

- Konsentratsiyali koagulyatsiya.

- Tuzlanish.

Suvli elektrodepozitsiya paytida yuzaga keladigan asosiy elektrokimyoviy jarayon bu elektroliz suv. Buni ikkita elektrodda yuzaga keladigan quyidagi ikki yarim reaktsiyalar ko'rsatishi mumkin:

- Anot: 2H2O → O2(gaz) + 4H (+) + 4e (-)

- Katod: 4H2O + 4e (-) → 4OH (-) + 2H2(gaz)

Anodik cho'ktirishda yotqizilgan materialda zaryadlovchi guruh sifatida kislota tuzlari bo'ladi. Ushbu salbiy zaryadlangan anionlar asl kislotani isloh qilish uchun suvni elektroliz qilish natijasida anodda hosil bo'ladigan musbat zaryadlangan vodorod ionlari (protonlar) bilan reaksiyaga kirishadi. To'liq protonli kislota zaryadga ega emas (zaryadni yo'q qilish) va suvda kam eriydi va suvdan anodga tushishi mumkin.

Shunga o'xshash holat katodik cho'kishda bo'ladi, faqat yotqizilgan material zaryad ko'taruvchi guruh sifatida bazaning tuzlariga ega bo'ladi. Agar asosning tuzi tomonidan hosil qilingan bo'lsa protonatsiya protonlangan asos neytral zaryadlangan bazani (yana zaryadni yo'q qilish) va suvni olish uchun suvni elektroliz qilish natijasida hosil bo'lgan gidroksil ionlari bilan reaksiyaga kirishadi. Zaryadsiz polimer zaryadlangandan ko'ra suvda kam eriydi va katodga yog'ingarchilik bo'ladi.

Katodik jarayonda ishlatilgan onium tuzlari protonli asoslar emas va zaryadlarni yo'q qilish mexanizmi bilan birikmaydi. Ushbu turdagi materiallar katodga kontsentratsiyali koagulyatsiya va tuzlash orqali biriktirilishi mumkin. Kolloid zarrachalar qoplanishi kerak bo'lgan qattiq narsaga etib borishi bilan ular bir-biriga siqilib qoladi va oraliqdagi suvlar tashqariga chiqarib yuboriladi. Shaxs sifatida misellar siqilib, ular tobora kattaroq misellar hosil qilish uchun qulab tushadi. Kolloid barqarorlik misel kattaligiga teskari proportsionaldir, shuning uchun misellar kattalashib borishi bilan ular qoplanadigan narsaga eritmadan cho'kma hosil bo'lguncha tobora kamayib boradi. Borgan sari ko'proq zaryadlangan guruhlar kichik hajmga to'planganda, bu muhitning ion kuchini oshiradi, bu esa materiallarni eritmadan cho'ktirishga yordam beradi. Ushbu ikkala jarayon bir vaqtning o'zida sodir bo'ladi va ikkalasi ham materialning cho'ktirilishiga yordam beradi.

Elektroforetik bo'yoqqa ta'sir qiluvchi omillar

Suvli yotqizish jarayonida gaz ikkala elektrodda hosil bo'ladi. Vodorod da gaz hosil bo'lmoqda katod va kislorod gaz anod. Ma'lum miqdorda zaryad o'tkazish uchun molekulyar asosda kislorod bilan taqqoslaganda aynan ikki baravar ko'p vodorod hosil bo'ladi.

Bu qoplama jarayoniga sezilarli ta'sir ko'rsatadi. Eng aniq narsa, pishirish jarayonidan oldin yotqizilgan plyonkaning ko'rinishida. Katodik jarayon filmda anodik jarayonga qaraganda ancha ko'p gaz ushlanib qolishiga olib keladi. Gaz yuqori bo'lganligi sababli elektr qarshilik Cho'kayotgan plyonkadan yoki hammomning o'ziga qaraganda, gaz miqdori ma'lum bir qo'llaniladigan oqimga sezilarli ta'sir ko'rsatadi Kuchlanish. Shuning uchun katodik jarayonlar ko'pincha mos keladigan anodik jarayonlarga qaraganda ancha yuqori kuchlanishlarda ishlashga qodir.

Qoplangan qoplama qoplamali narsaga qaraganda ancha yuqori qarshilikka ega. Cho'kayotgan plyonka cho'kkanida, qarshilik kuchayadi. Qarshilikning oshishi yotqizilgan plyonkaning qalinligi bilan mutanosib bo'ladi va shu bilan ma'lum bir voltajda elektr toki plyonka qalinlashganda pasayadi, natijada u cho'kish sekinlashgan yoki to'xtab qoladigan darajaga yetguncha (o'z-o'zini cheklash). Shunday qilib qo'llaniladigan kuchlanish qo'llaniladigan plyonka miqdori uchun asosiy nazorat hisoblanadi.

EPD qoplamasi qismning ichki chuqurliklarini qoplash qobiliyatiga "otish kuchi" deyiladi. Ko'pgina dasturlarda yuqori quvvatga ega qoplama materiallaridan foydalanish maqsadga muvofiqdir. Qatlamning otish quvvati bir qator o'zgaruvchiga bog'liq, ammo odatda shuni aytish mumkinki, qoplama kuchlanishi qanchalik baland bo'lsa, u holda berilgan qoplama chuqurchaga "tashlanadi". Yuqori elektroforetik bo'yoqlar odatda doimiy voltajdan 300 voltdan yuqori bo'lgan kuchlanishdan foydalanadi.

Qoplama harorati, shuningdek, EPD jarayoniga ta'sir qiluvchi muhim o'zgaruvchidir. Qoplama harorati hammomga ta'sir qiladi o'tkazuvchanlik va qatlamning o'tkazuvchanligi, bu harorat oshishi bilan ortadi. Harorat shuningdek ta'sir qiladi yopishqoqlik cho'kkan plyonkaning, bu esa o'z navbatida hosil bo'lgan gaz pufakchalarini chiqarish qobiliyatiga ta'sir qiladi.

Qoplama tizimining birlashish harorati, shuningdek, qoplama dizayneri uchun muhim o'zgaruvchidir. Qoplama vaqtini va kuchlanishni qo'llash rejimini doimiy ravishda ushlab turadigan, ma'lum bir tizimning plyonkali tuzilishini qoplama haroratiga nisbatan chizish orqali aniqlash mumkin. Birlashish haroratidan past haroratlarda plyonkaning o'sish harakati va yorilish harakati g'ovakli cho'kish natijasida odatdagi amaliyotdan ancha farq qiladi.

Qoplash vaqti, shuningdek, plyonka qalinligini, yotqizilgan plyonkaning sifatini va otish kuchini aniqlashda muhim o'zgaruvchidir. Qoplanadigan ob'ekt turiga qarab, bir necha soniyadan bir necha daqiqagacha qoplash vaqtlari mos bo'lishi mumkin.

Ishlatilishi mumkin bo'lgan maksimal kuchlanish qoplama tizimining turiga va boshqa bir qator omillarga bog'liq. Yuqorida aytib o'tilganidek, filmning qalinligi va tortish quvvati dastur kuchlanishiga bog'liq. Biroq, haddan tashqari yuqori kuchlanishlarda "yorilish" deb nomlanadigan hodisa yuz berishi mumkin. Ushbu hodisa yuzaga keladigan kuchlanish "yorilish kuchlanishi" deb nomlanadi. Rüptürün natijasi, odatda juda qalin va gözenekli bo'lgan film. Odatda bu kosmetik yoki funktsional jihatdan qabul qilinadigan film emas. Yorilishning sabablari va mexanizmlari to'liq tushunilmagan, ammo quyidagilar ma'lum:

- Savdoda mavjud bo'lgan anodik EPD qoplama kimyosi odatda katodik analoglaridan sezilarli darajada past kuchlanishlarda yorilishni namoyish etadi.

- Berilgan EPD kimyosi uchun vannaning o'tkazuvchanligi qancha yuqori bo'lsa, yorilish kuchlanishi shuncha past bo'ladi.

- Muayyan EPD kimyosi uchun harorat ko'tarilganda yorilish kuchlanishlari odatda kamayadi (birlashma haroratidan yuqori haroratlarda).

- Cho'kayotgan plyonkaning viskozitesini pasaytiradigan organik erituvchilar va plastifikatorlarning ma'lum vanna tarkibiga qo'shimchalar ko'pincha ma'lum bir voltajda plyonkalarning qalinligini oshiradi, lekin odatda kuch va yorilish kuchlanishini kamaytiradi.

- Substratning turi va tayyorlanishi (qoplamali buyumni tayyorlash uchun ishlatiladigan material) yorilish hodisasiga ham sezilarli ta'sir ko'rsatishi mumkin.

EPD kimyoviy moddalarining turlari

EPD kimyoviy moddalarining ikkita asosiy toifasi mavjud: anodik va katodik. Ikkalasi ham tijorat maqsadlarida foydalanishda davom etmoqda, garchi anodik jarayon sanoatda uzoqroq vaqt davomida ishlatilgan va shu tariqa bu ikki jarayonning eng eskisi deb hisoblanadi. Ikkala turdagi jarayonlar uchun ham afzalliklar va kamchiliklar mavjud va har xil mutaxassislar har birining ba'zi ijobiy va salbiy tomonlari bo'yicha turli xil qarashlarga ega bo'lishlari mumkin.

Odatda anodik jarayon uchun asosiy afzalliklar quyidagilar:

- Katodik jarayonga nisbatan pastroq xarajatlar.

- Oddiy va unchalik murakkab bo'lmagan nazorat talablari.

- Keyingi qoplamali qatlamlarni davolashni inhibe qilish bilan bog'liq kamroq muammolar.

- Substrat sifatidagi o'zgarishlarga nisbatan kam sezgirlik.

- Substrat yuqori gidroksidi sharoitlarga duch kelmaydi, bu fosfat va boshqa konversiya qoplamalarini eritishi mumkin.

- Katodda hosil bo'lgan vodorod gazidan sink kabi ba'zi metallar mo'rtlashishi mumkin. Anodli jarayon bu ta'sirni oldini oladi, chunki anodda kislorod hosil bo'ladi.

Odatda katodik jarayonlar uchun ta'kidlanadigan asosiy afzalliklar quyidagilardir:

- Korroziyadan yuqori darajadagi himoya qilish mumkin. (Ko'p odamlar katodik texnologiyalar yuqoriroq deb ishonishadi korroziya himoya qilish qobiliyati, boshqa mutaxassislarning ta'kidlashicha, bu, ehtimol polimer qoplamasi bilan ko'proq bog'liqdir o'zaro bog'liqlik plyonka qaysi elektrodga yotqizilganidan ko'ra kimyo.)

- Mahsulotga yuqori darajadagi otish kuchini kiritish mumkin. (Hozirgi kunda sotilayotgan texnologiyalarga nisbatan bu haqiqat bo'lishi mumkin bo'lsa-da, yuqori otish quvvatli anodik tizimlar ma'lum va ilgari savdo sifatida ishlatilgan.)

- Oksidlanish faqat anodda paydo bo'ladi va shu bilan katod jarayonida elektrod substratining oksidlanishidan kelib chiqadigan binoni va boshqa muammolar oldini oladi.

Tez-tez aytib o'tilmaydigan muhim va haqiqiy farq shundaki, kislota katalizli o'zaro bog'liqlik texnologiyalari anodik jarayonga ko'proq mos keladi. Bunday o'zaro bog'lovchilar barcha turdagi qoplamalarda keng qo'llaniladi. Bunga o'xshash mashhur va nisbatan arzon o'zaro bog'lovchilar kiradi melamin -formaldegid, fenol -formaldegid, karbamid-formaldegid va akrilamid -formaldegid o'zaro bog'lovchi moddalar.

Melamin-formaldegid tipidagi o'zaro bog'lovchi moddalar anodli elektrokaplamalarda keng qo'llaniladi. Ushbu turdagi o'zaro faoliyat bog'lovchilar nisbatan arzon va davolash va ishlash xususiyatlarining keng spektrini ta'minlaydi, bu esa qoplama dizayneriga mahsulotni kerakli oxirgi foydalanish uchun moslashtirishga imkon beradi. Ushbu turdagi o'zaro bog'liqlik bilan yaratilgan qoplamalar qabul qilinishi mumkin bo'lgan UV nurlanishiga chidamli bo'lishi mumkin. Ularning aksariyati nisbatan past viskoziteli materiallardir va aks holda zarur bo'lishi mumkin bo'lgan ba'zi organik erituvchining o'rnini bosadigan reaktiv plastifikator vazifasini bajarishi mumkin. Erkin formaldegid miqdori, shuningdek pishirish jarayonida chiqarilishi mumkin bo'lgan formaldegid xavotirga soladi, chunki ular havoni xavfli ifloslantiruvchi moddalar hisoblanadi.

Katodik tizimlarda yotqizilgan plyonka ancha ishqorli bo'lib, katodik mahsulotlarda kislotali katalizli o'zaro bog'liqlik texnologiyalari afzal ko'rilmagan, ammo ba'zi bir istisnolar bo'lgan. Hozirgi vaqtda katodli mahsulotlar bilan qo'llaniladigan o'zaro bog'liqlik kimyosining eng keng tarqalgan turi uretan va karbamid kimyolariga asoslangan.

Xushbo'y poliuretan va karbamid tipidagi o'zaro bog'liqlik - bu ko'plab katodli elektrokapkalarning korroziyadan yuqori darajada himoya qilishining muhim sabablaridan biridir. Albatta, bu yagona sabab emas, lekin agar aromatik uretan o'zaro bog'lovchi bilan elektrokaplama kompozitsiyalarini alifatik uretan o'zaro bog'lovchi o'z ichiga olgan o'xshash tizimlar bilan taqqoslasak, aromatik uretan o'zaro faoliyat bog'lovchilariga ega tizimlar doimiy ravishda yaxshiroq ishlaydi. Biroq, aromatik uretan o'zaro bog'liqliklarini o'z ichiga olgan qoplamalar, odatda, ultrabinafsha nurlarining qarshiligi jihatidan yaxshi ishlamaydi. Agar hosil bo'lgan qoplamada aromatik karbamid o'zaro bog'lanishlari mavjud bo'lsa, ultrabinafsha nurlarining qarshiligi faqat uretan o'zaro bog'lanishlari paydo bo'lishiga qaraganda ancha yomonroq bo'ladi. Aromatik uretanlarning kamchiligi shundaki, ular qoplamaning o'zi ham sarg'ayishi mumkin, shuningdek keyingi qatlam qatlamlarida ham sarg'ayishi mumkin. Pishirish jarayonida yuzaga keladigan muhim nojo'ya reaktsiya aromatik poliaminlarni hosil qiladi. Uretan o'zaro bog'liqligi toluen diizosiyanat (TDI) toluen diaminni yon reaktsiya sifatida ishlab chiqarishini kutish mumkin, aksincha metilen difenil diizosiyanat diaminodifenilmetan va yuqori darajadagi aromatik poliaminlarni ishlab chiqarish. Kiruvchi aromatik poliaminlar keyingi kislota katalizli qatlam qatlamini davolashni inhibe qilishi mumkin va quyosh nuri tushgandan keyin keyingi qatlam qatlamlarini delaminatsiyasiga olib kelishi mumkin. Garchi sanoat hech qachon bu muammoni tan olmagan bo'lsa-da, ushbu kiruvchi aromatik poliaminlarning ko'pchiligi ma'lum yoki shubhali kanserogen moddalardir.

Anodli va katodli ikkita asosiy toifadan tashqari, EPD mahsulotlarini ishlatilgan asosiy polimer kimyosi ham tavsiflashi mumkin. Savdoda ishlatiladigan bir nechta polimer turlari mavjud. Oldingi anodik turlarning ko'pchiligi turli xil turdagi maleinlashtirilgan moylarga asoslangan edi, baland bo'yli va zig'ir moylari ikkitasi keng tarqalgan. Bugungi kunda epoksi va akril turlari ustunlik qiladi. Ta'rif va umuman ta'kidlangan afzalliklar quyidagicha:

- Epoksi: Alifatik epoksi materiallari ishlatilgan bo'lsa-da, EPD epoksi turlarining aksariyati aromatik epoksi polimerlariga asoslangan, ko'pincha bis fenol A ning diglisidli efirlarini polimerizatsiyalashga asoslangan. Polimer umurtqa pog'onasi kerakli kimyoviy moddalarga erishish uchun boshqa turdagi kimyoviy moddalar bilan o'zgartirilishi mumkin. ishlash xususiyatlari. Odatda, bu kimyo turi, ayniqsa, qoplamali ob'ekt quyosh nuriga bardosh berishi kerak bo'lsa, qoplama po'stin oladigan primer dasturlarda qo'llaniladi. Ushbu kimyo odatda UV nurlariga yaxshi qarshilik ko'rsatmaydi. Biroq, bu kimyo ko'pincha yuqori korroziyaga chidamlilik zarur bo'lgan joyda qo'llaniladi.

- Akril: Ushbu polimerlar tarkibiga monomerlarni o'z ichiga olgan erkin radikal tomonidan boshlangan polimerlarga asoslangan akril kislotasi va metakril kislotasi va ularning ko'plab esterlari mavjud. Odatda, ushbu kimyo turi ultrabinafsha nurlariga chidamlilik zarur bo'lganda qo'llaniladi. Ushbu polimerlar epoksiyaga nisbatan polimer sarg'ayishga moyil bo'lmaganligi sababli rang palitrasini yanada kengroq bo'lishiga imkon beradi.

Kinetika

Ma'lum qo'llaniladigan elektr maydon kuchlanishi uchun elektroforetik yotqizilish kinetikasi asosan zeta salohiyati va qattiq moddalarni yuklash to'xtatib turish. Elektroforetik yotqizilish kinetikasi asosan tekislik geometriyasi uchun tekshiriladi. Parallel tekis elektrod geometriyalari uchun cho'kmalar kinetikasi Xamaker tenglamasi bilan tavsiflanadi:[3]

Ushbu tenglama elektroforetik ravishda yotqizilgan massani beradi m grammda, elektroforetik harakatlanish funktsiyasi sifatida m (sm birliklarida2s−1), qattiq moddalarni yuklash Cs (g sm bilan) −3), yopiq sirt maydoni S (sm2), elektr maydon kuchlanishi E (V sm.)−1) va vaqt t (lar). Ushbu tenglama nazariy qiymatlarga nisbatan qo'llaniladigan EPD jarayonlarining samaradorligini baholash uchun foydalidir.

Suvsiz elektroforetik birikma

Keramika materiallarini yotqizish kabi ba'zi bir dasturlarda, suvning elektrolizidan qochish kerak bo'lsa, suvli EPDda 3-4V dan yuqori kuchlanishlarni qo'llash mumkin emas. Shu bilan birga, yuqori qoplama qalinligiga erishish yoki cho'ktirish tezligini oshirish uchun dasturning yuqori kuchlanishlari talab qilinishi mumkin. Bunday dasturlarda suyuq muhit sifatida suv o'rniga organik erituvchilar ishlatiladi. Amaldagi organik erituvchilar odatda spirtli va ketonlar kabi qutbli erituvchilardir. Etanol, aseton va metil etil keton elektroforetik yotqizishda foydalanish uchun mos nomzod sifatida e'lon qilingan erituvchilar namunalari.

Adabiyotlar

- ^ "Nanostrukturali qoplamalarning elektrodepozitsiyasi va ularning tavsifi - sharh" Ilmiy ishlar. Texnol. Adv. Mater. 9 (2008) 043001 (Bepul Yuklash)

- ^ Keramika materiallarini qayta ishlash - shakllantirish Arxivlandi 2006-09-07 da Orqaga qaytish mashinasi da Leyven katolik universiteti

- ^ a b Karbon kislotalarni tarqatuvchi moddalar sifatida ishlatadigan titaniumdioksidning anodik suvli elektroforetik birikmasi Evropa seramika jamiyati jurnali, 31 (6), 1041-1047, 2011

- https://web.archive.org/web/20060907065139/http://www.mtm.kuleuven.ac.be/Research/C2/EPD.htm

- "Elektrokaplama"; Electrocoat assotsiatsiyasi; Sincinnati, OH; 2002 yil ISBN 0-9712422-0-8

- "Tugatish tizimlarini loyihalash va amalga oshirish"; Ishlab chiqarish muhandislari jamiyati; Dearborn, MI; 1993 yil; ISBN 0-87263-434-5

- "Qoplamalarning elektrodepozitsiyasi"; Amerika kimyo jamiyati; Vashington Kolumbiyasi; 1973 yil; ISBN 0-8412-0161-7

- "Elektr bo'yash"; R. L. Yeates; Robert Draper LTD; Tydington; 1966 yil

- "Bo'yoq va sirt qoplamalari"; R. Lamburn muharriri; Ellis Horwood Limited; Chichester, G'arbiy Sasseks, Angliya; 1987 yil; ISBN 0-85312-692-5 va ISBN 0-470-20809-0

- www.electrocoat.org

- www.uspto.gov

- Kukun texnologiyasi bo'limi, Saarland universiteti, Germaniya