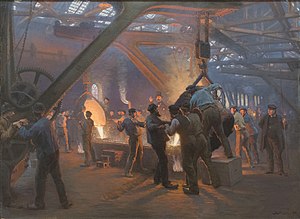

Dökümhane - Foundry

Bu maqola uchun qo'shimcha iqtiboslar kerak tekshirish. (2014 yil sentyabr) (Ushbu shablon xabarini qanday va qachon olib tashlashni bilib oling) |

A quyish a zavod ishlab chiqaradi metall kastinglar. Metallni suyuqlikda eritib, metallni qolipga quyish va metall soviganida qotib qolgandan keyin qolip materialini olib tashlash orqali shakllarga quyiladi. Qayta ishlangan eng keng tarqalgan metallar alyuminiy va quyma temir. Biroq, boshqa metallar, masalan bronza, guruch, po'lat, magniy va rux, shuningdek, quyma korxonalarda to'qimalarni ishlab chiqarish uchun ishlatiladi. Ushbu jarayonda kerakli shakl va o'lchamlarning qismlari shakllanishi mumkin.

Jarayon

Yilda metallga ishlov berish, kasting ichiga suyuq metalni quyishni o'z ichiga oladi mog'or, bu kerakli shakldagi bo'shliq bo'shlig'ini o'z ichiga oladi va keyin uning sovishini va qattiqlashishini ta'minlaydi. Qattiqlashtirilgan qism quyma deb ham ataladi, u jarayonni tugatish uchun qolipdan chiqarib tashlanadi yoki chiqib ketadi. Kasting ko'pincha boshqa usullar bilan bajarish qiyin yoki iqtisodiy bo'lmagan murakkab shakllarni tayyorlash uchun ishlatiladi.[1]

Erish

Eritma a o'choq. Olovli material, tashqi chiqindilar, ichki chiqindilar va qotishma elementlari pechni zaryad qilish uchun ishlatiladi. Bokira material ma'lum bir narsani shakllantirish uchun ishlatiladigan birlamchi metallning tijorat jihatdan sof shakllarini anglatadi qotishma. Qotishma elementlari - bu elektrolitik singari qotishma elementning sof shakllari nikel, yoki cheklangan tarkibli qotishmalar, masalan ferroalyajalar yoki master qotishmalari. Tashqi hurda, masalan, boshqa shakllantirish jarayonlarining materialidir zarba berish, zarb qilish, yoki ishlov berish. Ichki hurdalar quyidagilardan iborat darvozalar, ko'taruvchilar, nuqsonli to'qimalar va boshqa begona metall buyumlar.

Jarayonga zaryadni eritish, eritmani tozalash, eritish kimyosini sozlash va transport kemasiga urish kiradi. Qayta ishlash quyma nuqsonlarni oldini olish uchun eritilgan metalldan zararli gazlar va elementlarni olib tashlash uchun amalga oshiriladi. Oxirgi kimyoni sanoat va / yoki ichki standartlar tomonidan belgilangan aniq doiraga etkazish uchun eritish jarayonida material qo'shiladi. Aniq oqimlar metallni cürufdan ajratish uchun ishlatilishi mumkin va / yoki g'ovak va degassatorlar gazlarda osonlikcha eriydigan metallardan erigan gazni olib tashlash uchun ishlatiladi. Kran paytida kimyo bo'yicha so'nggi o'zgarishlar amalga oshiriladi.

Pech

Metallni isitish uchun bir nechta ixtisoslashgan pechlar ishlatiladi. Nonvoyxonalar - bu eritiladigan materialni o'z ichiga olgan va uni eritish uchun energiya ta'minlaydigan, refrakter qatlamli idishlar. Zamonaviy o'choq turlari quyidagilarni o'z ichiga oladi elektr yoyli pechlar (EAF), indüksiyon pechlari, kuboklar, reverberator va krujka pechlari. Pechni tanlash ishlab chiqarilgan qotishma tizimining miqdoriga bog'liq. Qora materiallar uchun odatda EAF, kupa va indüksiyon pechlari ishlatiladi. Reverberator va krujka pechlari alyuminiy, bronza va guruchdan quyma ishlab chiqarish uchun keng tarqalgan.

Pechni loyihalash murakkab jarayon bo'lib, dizayn bir necha omillarga qarab optimallashtirilishi mumkin. Döküm fabrikalaridagi pechlar har qanday o'lchamda bo'lishi mumkin, masalan, qimmatbaho metallarni eritish uchun ishlatiladigan mayda pechlardan tortib bir necha tonna og'irlikdagi pechlar, bir vaqtning o'zida yuzlab funt qoldiqlarini eritish uchun mo'ljallangan. Ular eritilishi kerak bo'lgan metallarning turiga qarab ishlab chiqilgan. Pechlar, shuningdek, kerakli haroratni ishlab chiqarish uchun ishlatiladigan yoqilg'iga qarab ishlab chiqilishi kerak. Sink yoki qalay kabi past haroratli eritma eritmalari uchun eritadigan pechlar 500 ° C (932 ° F) ga etishi mumkin. Ushbu haroratga erishish uchun odatda elektr energiyasi, propan yoki tabiiy gaz ishlatiladi. Po'lat yoki nikel asosli qotishmalar kabi yuqori erish nuqtasi qotishmalari uchun o'choq 1,600 ° C (2,910 ° F) dan yuqori haroratga mo'ljallangan bo'lishi kerak. Ushbu yuqori haroratga erishish uchun ishlatiladigan yoqilg'i elektr bo'lishi mumkin (ishlatilganidek elektr yoyli pechlar ) yoki koks.Quyilma korxonalarning aksariyati ma'lum bir metalga ixtisoslashgan va shu metallarga bag'ishlangan pechlari mavjud. Masalan, temir quyish korxonasi (quyma temir uchun) a dan foydalanishi mumkin kubok, indüksiyon pechi yoki EAF, po'lat quyish korxonasi esa EAF yoki indüksiyon pechini ishlatadi. Bronza yoki guruch quyish korxonalarida krujkalar yoki indüksiyon pechlari ishlatiladi. Ko'pgina alyuminiy quyish korxonalari elektr qarshilik yoki gaz bilan isitiladi krujka pechlar yoki reverberatsiya pechlari.

Gazni yo'qotish

Gazni yo'qotish[2] eritilgan metall partiyasida mavjud bo'lgan vodorod miqdorini kamaytirish uchun talab qilinishi mumkin bo'lgan jarayondir. Metall to'qimalarda gazlar ikki usuldan biri bilan hosil bo'lishi mumkin:

- kasting jarayonida jismoniy tuzoq bilan yoki

- quyma materialda kimyoviy reaktsiya bilan.

Vodorod ko'pgina quyma metallar uchun odatiy ifloslantiruvchi moddadir. U moddiy reaktsiyalar natijasida yoki suv bug'idan yoki mashina moylash materiallaridan hosil bo'ladi. Agar eritmada vodorod kontsentratsiyasi juda yuqori bo'lsa, natijada quyma gözenekli bo'ladi; vodorod eritilgan eritmadan chiqib, minuskulli havo cho'ntaklarini qoldiradi, chunki metall soviydi va qattiqlashadi. G'ovaklik ko'pincha metallning mexanik xususiyatlarini jiddiy ravishda yomonlashtiradi.

Vodorodni eritmadan olib tashlashning samarali usuli bu quruq va erimaydigan gazni eritma orqali tozalash yoki aralashtirish orqali pufakchalashdir. Ko'piklar eritmaga ko'tarilganda, ular erigan vodorodni ushlab, uni yuzaga chiqaradi. Xlor, azot, geliy va argon ko'pincha rangli metallarni degazatsiya qilish uchun ishlatiladi. Karbon monoksit odatda temir va po'lat uchun ishlatiladi.

Vodorod mavjudligini o'lchaydigan har xil turdagi uskunalar mavjud. Shu bilan bir qatorda, vodorodning mavjudligini metall namunasining zichligini aniqlash orqali o'lchash mumkin.

Gazni tozalash jarayonidan keyin g'ovaklilik saqlanib qoladigan holatlarda, g'ovakning muhrlanishi deb nomlangan jarayon orqali amalga oshirilishi mumkin metall singdiruvchi.

Qolib tayyorlash

Kasting jarayonida, a naqsh kerakli qism shaklida amalga oshiriladi. Oddiy dizaynlar bitta bo'lakda yoki qattiq naqshda bajarilishi mumkin. Keyinchalik murakkab dizaynlar bo'linish naqshlari deb nomlangan ikki qismdan iborat. Bo'linish naqshining yuqori yoki yuqori qismi bor, uni engish deb, pastki yoki pastki qismini esa tortish deb atashadi. Ham qattiq, ham bo'lingan naqshlar bo'lishi mumkin yadrolari oxirgi qism shaklini to'ldirish uchun kiritilgan. Mog'orda bo'shliqlarni yaratish uchun yadrolardan foydalaniladi, aks holda ularga erishish mumkin bo'lmaydi. Tengish va tortishish ajralib turadigan joy deyiladi ajralish chizig'i.

Naqsh yasashda naqshni qolipni buzmasdan olib tashlash uchun qirralarini toraytirgan ma'qul. Bu deyiladi qoralama. Loyihaning qarama-qarshi tomoni, qolip materiali ostida naqshning bir qismi bo'lgan pastki qism bo'lib, qolipga zarar bermasdan naqshni olib tashlash mumkin emas.

Naqsh mum, yog'och, plastmassa yoki metalldan yasalgan. Kalıplar quyish turi, quyiladigan metall, ishlab chiqariladigan qismlar miqdori, quyma kattaligi va quyilishning murakkabligiga qarab bir necha xil jarayonlar asosida quriladi. Ushbu qoliplash jarayonlariga quyidagilar kiradi:

- Qum quyish - Yashil yoki qatronlar bilan bog'langan qum qoliplari.

- Yo'qotilgan ko'pikli to'qimalar - Keramika va qum qoliplari aralashmasi bilan polistirol naqsh.

- Investitsiyalar uchun kasting - sopol qolip bilan mum yoki shunga o'xshash qurbonlik naqshlari.

- Seramika qoliplarini quyish - Shiva qoliplari.

- V jarayoni quyish - Qum qoliplarini hosil qilish uchun termoformlangan plastmassa bilan vakuum. Namlik, loy yoki qatron talab qilinmaydi.

- Kastingda o'ling - Metall qolip.

- Quyma (quyma) quyma - Odatda boshqa quyish korxonalarida ishlatish uchun metall quymalar ishlab chiqarish uchun oddiy qolip.

- Loydan kalıplama - kabi katta narsalarni quyish uchun ishlatiladigan qurilgan qolip to'p, bug 'dvigateli ballonlar va qo'ng'iroqlar.

To'kish

Dökümhanede eritilgan metall quyiladi qoliplar. Döküm, tortishish kuchi bilan amalga oshirilishi mumkin, yoki vakuum yoki bosimli gaz bilan yordam berishi mumkin. Ko'pgina zamonaviy quyish korxonalarida eritilgan metallni quyish uchun robotlar yoki avtomatik quyish mashinalari qo'llaniladi. An'anaga ko'ra qoliplar qo'l bilan quyilgan choynaklar.

Shakeout

Keyin qotib qolgan metall komponent uning qolipidan chiqariladi. Mog'or qumga asoslangan joyda, uni chayqash yoki tebranish orqali amalga oshirish mumkin. Bu to'qimalarni qumdan xalos qiladi, u hali ham metall yuguruvchilar va eshiklarga biriktirilgan - bu eritilgan metall komponentning o'ziga etib boradigan kanallar.

Degating

Degating - bu boshlarni, yuguruvchilarni, eshiklarni va ko'taruvchilar kastingdan. Yuguruvchilar, eshiklar va ko'targichlar yordamida olib tashlanishi mumkin mash'alalarni kesish, tarmoqli arra, yoki seramika chiqib ketish pichoqlari. Ba'zi metall turlari uchun va ba'zi bir eshik tizimlari loyihalari bilan shprits, yuguruvchilar va eshiklarni changa bolg'asi yoki maxsus ishlab chiqilgan nokaut texnikasi bilan ularni to'qimalardan uzib olib tashlash mumkin. Ko'targichlar odatda chiqib ketish usuli yordamida olib tashlanishi kerak (yuqoriga qarang), ammo ko'targichni olib tashlashning ba'zi bir yangi usullari ko'targichni kerakli joyda sindirishiga imkon beradigan ko'taruvchi bo'yin geometriyasiga kiritilgan maxsus konstruktsiyalarga ega knockoff mashinalaridan foydalaniladi.

Kalıpta to'qimalarni ishlab chiqarish uchun zarur bo'lgan eshik tizimi, qoldiq metallni hosil qiladi, shu jumladan boshlar, ko'targichlar va shpritslar (ba'zida birgalikda "sprue" deb nomlanadi) - bu to'liq qolipni quyish uchun zarur bo'lgan metallning 50% dan oshishi mumkin. Ushbu metall qutqarish sifatida qayta eritilishi kerakligi sababli, ma'lum bir eshik konfiguratsiyasining rentabelligi har xil eshik sxemalarini ishlab chiqishda, ortiqcha sprue narxini minimallashtirishda va shu bilan umumiy eritish xarajatlarida muhim iqtisodiy e'tiborga aylanadi.

Issiqlik bilan ishlov berish

Issiqlik bilan ishlov berish - bu materialning fizikaviy, ba'zan kimyoviy xususiyatlarini o'zgartirish uchun ishlatiladigan sanoat va metallga ishlov berish jarayonlari guruhi. Eng keng tarqalgan dastur metallurgiyadir. Issiqlik bilan ishlov berish ko'plab boshqa materiallar, masalan, shisha ishlab chiqarishda ham qo'llaniladi. Issiqlik bilan ishlov berish, materialning qattiqlashishi yoki yumshatilishi kabi kerakli natijaga erishish uchun, odatda haddan tashqari haroratgacha qizdirish yoki sovutishdan foydalanishni o'z ichiga oladi. Issiqlik bilan ishlov berish usullariga kuyish, ishning qattiqlashishi, yog'ingarchilikni kuchaytirish, temperaturani pasaytirish va söndürme kiradi. "Issiqlik bilan ishlov berish" atamasi faqat isitish va sovutish xususiyatlarini ataylab o'zgartirish maqsadida amalga oshiriladigan jarayonlarga taalluqli bo'lsa-da, isitish va sovutish ko'pincha issiq shakllantirish yoki payvandlash kabi boshqa ishlab chiqarish jarayonlarida tasodifan sodir bo'ladi.

Yuzaki tozalash

Degatsiya va issiqlik bilan ishlov berilgandan so'ng, quyma uchun qum yoki boshqa kalıplama muhiti yopishgan bo'lishi mumkin. Mog'or qoldiqlarini olib tashlash uchun sirt portlatish jarayoni yordamida tozalanadi. Bu shuni anglatadiki, yopishqoq qumni mexanik ravishda urib tushirish uchun zarrachali vosita quyma yuzasiga qarshi harakatlanadi. Mediya siqilgan havo bilan puflanishi yoki otish g'ildiragi yordamida uloqtirilishi mumkin. Tozalash vositasi quyma yuzadan qolip qoldiqlarini (masalan, qum, cüruf) siljitish uchun quyma yuzani yuqori tezlikda uradi. Chelik, temir, boshqa metall qotishmalar, alyuminiy oksidlari, shisha munchoqlar, yong'oq chig'anoqlari, pishirish kukuni va boshqalarni o'z ichiga olgan quyma yuzalarni tozalash uchun ko'plab materiallar ishlatilishi mumkin. Portlash vositasi quyma yuzaning rangi va aksini rivojlantirish uchun tanlanadi. Ushbu jarayonni tavsiflash uchun ishlatiladigan atamalarga tozalash, boncukla portlash va qumni portlatish. Shot peening sirtni yanada qattiqlashishi va tugatish uchun ishlatilishi mumkin.

Tugatish

Kasting jarayonining yakuniy bosqichi odatda silliqlash, silliqlash yoki ishlov berish kerakli o'lchov aniqligiga, jismoniy shakliga va sirt qoplamasiga erishish uchun komponent.

Darvoza stubi deb nomlangan qolgan eshik materiallarini olib tashlash odatda a yordamida amalga oshiriladi tegirmon yoki zımpara. Ushbu jarayonlardan foydalaniladi, chunki ularni olib tashlash tezligi olib tashlanadigan material miqdorini boshqarish uchun etarlicha sekin. Ushbu qadamlar har qanday yakuniy ishlov berishdan oldin amalga oshiriladi.

Taşlama so'ng, qattiq o'lchovli nazoratni talab qiladigan har qanday sirt ishlov beradi. Ko'pgina to'qimalar ishlov beriladi CNC frezeleme markazlar. Buning sababi shundaki, bu jarayonlar ko'plab quyish jarayonlariga qaraganda yaxshiroq o'lchovli va takrorlanuvchanlikka ega. Biroq, bugungi kunda to'qimalarni ishlov berishsiz ishlatish odatiy holdir.

Bir nechta quyma korxonalar quyma mahsulotlarni mijozlariga etkazib berishdan oldin boshqa xizmatlarni taqdim etadi. Korroziyani oldini olish va ingl. Jozibadorlikni yaxshilash uchun to'qimalarni bo'yash odatiy holdir. Ba'zi quyish korxonalari to'qimalarni to'liq mashinalar yoki pastki qismlarga yig'ishadi. Boshqa quyish korxonalari payvandlash tayyor mahsulotni yaratish uchun bir nechta quyma yoki ishlov berilgan metallarni birlashtirish.[3]

Tugatish jarayonlari tobora ko'proq robotlashtirilgan mashinalar tomonidan amalga oshirilmoqda, bu esa odamga ajratish chiziqlarini, eshik materiallari yoki oziqlantiruvchilarni jismonan maydalash yoki sindirish zaruratini bartaraf etadi. Mashinalar ishchilarga shikast etkazish xavfini kamaytiradi va sarflanadigan materiallar uchun xarajatlarni kamaytiradi va shu bilan birga unumdorlikni oshiradi. Ular, shuningdek, inson xatosi uchun imkoniyatlarni cheklaydi va silliqlash sifatidagi takrorlanuvchanlikni oshiradi.[4]

Shuningdek qarang

- Alyuminiy qotishma qo'shimchalari

- Qo'ng'iroq

- Asosiy (ishlab chiqarish)

- Dökümhane qumlarini sinovdan o'tkazish

- Temirchilik

- Eritish

Adabiyotlar

- ^ Degarmo, E. Pol; Blek, J. T .; Kohser, Ronald A. (2003), Ishlab chiqarishda materiallar va jarayonlar (9-nashr), Vili, ISBN 0-471-65653-4, p. 277.

- ^ 4. American Foundry's Society Inc (Hozirda American Foundry Society) (1989). Metalcaster-ning ma'lumotnomasi va qo'llanmasi: Ikkinchi nashr. Des Plaines, Illinoys: Amerika Dökümcüler Jamiyati, Inc.

- ^ Beeley, Piter (2001), Döküm texnologiyasi (2-nashr), Oksford, Buyuk Britaniya: Butterworth-Heinemann, ISBN 978-0-7506-4567-6

- ^ Kempbell, Jon (2003), Kastinglar (2-nashr), Oksford, Buyuk Britaniya: Butterworth-Heinemann, ISBN 978-0-7506-4790-8