Muda (yaponcha atama) - Muda (Japanese term)

Bu maqola kabi yozilgan shaxsiy mulohaza, shaxsiy insho yoki bahsli insho Vikipediya tahrirlovchisining shaxsiy his-tuyg'ularini bayon qiladigan yoki mavzu bo'yicha asl dalillarni keltiradigan. (2008 yil yanvar) (Ushbu shablon xabarini qanday va qachon olib tashlashni bilib oling) |

Muda (無 駄, on'yomi o'qish) a Yapon "befoyda; foydasiz; isrofgarchilik" ma'nosidagi so'z,[1] va bu asosiy tushuncha oriq jarayonni o'ylash, kabi Toyota ishlab chiqarish tizimi (TPS) resurslarni optimal taqsimlashdan chetlanishning uch turidan biri sifatida (boshqalari esa) mura va muri ).[2] Chiqindilarni kamaytirish rentabellikni oshirishning samarali usuli hisoblanadi.

Oxirgi mijozning fikriga ko'ra, qo'shilgan qiymatli ish - bu tovar ishlab chiqaradigan yoki mijoz to'lashga tayyor bo'lgan xizmatni ko'rsatadigan har qanday faoliyat; muda chiqindilar paydo bo'lishiga olib keladigan har qanday cheklov yoki to'siqdir.[3]

Mudaning ikki turi mavjud:[4]

- Muda turi I: qo'shimcha qiymatga ega bo'lmagan, ammo oxirgi mijozlar uchun zarur. Odatda ularni yo'q qilish qiyinroq bo'ladi, chunki ular qiymat bo'lmagan qo'shimchalar deb tasniflansa ham, kerak bo'lishi mumkin.

- Muda turi II: qiymatni qo'shmaydigan va oxirgi mijozlar uchun keraksiz. Ular isrofgarchilikka yordam beradi, yashirin xarajatlarga olib keladi va ularni yo'q qilish kerak.[5]

Toyota kompaniyasining (Ohno's) chiqindilarining etti shakli

Yalang'och jarayon va TPS-ning muhim bosqichlaridan biri bu qaysi faoliyatning qiymatini qo'shishini va qaysisi yo'qligini aniqlash, keyin ularni takomillashtirish yoki yo'q qilish uchun bosqichma-bosqich ishlashdir.

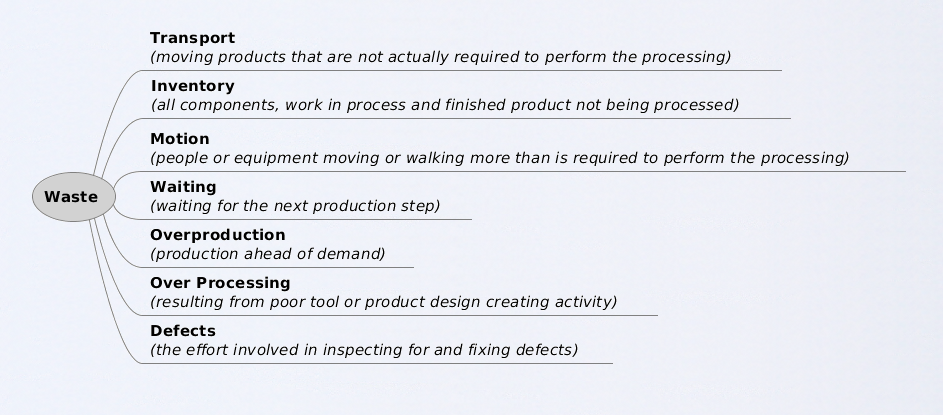

Taiichi Ohno, Toyota ishlab chiqarish tizimining "otasi", dastlab etti shaklni aniqladi muda yoki chiqindilar:[6]

MNemonik chiqindilarni eslab qolish uchun foydali bo'lishi mumkin, masalan TIM WOOD yoki TIM WOODS:[7]

Transport

Har qanday mahsulotga keraksiz tegish yoki ko'chirish har doim zarar etkazilishi, yo'qolishi, kechiktirilishi va hokazolarga olib kelishi mumkin, shuningdek qo'shimcha qiymatsiz xarajat hisoblanadi. Tashish mahsulotga qo'shimcha qiymat qo'shmaydi, ya'ni iste'molchi to'lashga tayyor bo'lgan transformatsiya emas.

Inventarizatsiya

Xom ashyo shaklida bo'lsin, tugallanmagan ishlab chiqarish (WIP) yoki tayyor mahsulotlar hali daromad keltira olmaydigan kapital xarajatlarini anglatadi. Mahsulot ushbu holatlardan birida qancha uzoq o'tirsa, shunchalik ko'p isrofgarchilikka yordam beradi. Har bir jarayon orqali uzluksiz va doimiy ish oqimi, zaxiralarning ortiqcha miqdorini minimallashtirishni ta'minlaydi.

Harakat

Mahsulotni ko'chirish bilan bog'liq bo'lgan zarar va tranzaktsion xarajatlarni nazarda tutadigan transportdan farqli o'laroq, harakat mahsulotni yaratadigan narsaga etkazilgan zarar va xarajatlarni anglatadi. Bunga o'z ichiga olishi mumkin yıpranmak uskunalar uchun, takroriy takrorlanadigan shikastlanishlar ishchilar uchun yoki keraksiz bo'sh vaqt.

Kutish

Har doim mahsulot transportda bo'lmaganida yoki qayta ishlanmagan bo'lsa, u kutadi (odatda navbatda). An'anaviy jarayonlarda individual mahsulot hayotining katta qismi ishlashni kutish bilan o'tkaziladi.

Haddan tashqari ishlab chiqarish

Zarur bo'lganidan ko'proq mahsulot ishlab chiqarish, odatda katta miqdordagi ishlab chiqarish natijasida kelib chiqadigan chiqindilarning bir nechta shakllariga olib keladi. Buyurtmachining ehtiyojlari ko'pincha katta partiyani ishlab chiqarish uchun zarur bo'lgan vaqt davomida o'zgarib turadi. Haddan tashqari ishlab chiqarish eng yomon chiqindilar deb ta'riflangan.[8]

Haddan tashqari ishlov berish

Mahsulotni oxirgi xaridor talab qilganidan ko'proq qilish, uni ishlab chiqarish uzoqroq va ko'proq xarajat talab qiladi. Bunga mutlaqo talab qilinganidan aniqroq, murakkab, qimmatroq yoki yuqori sifatli komponentlardan foydalanish kiradi.[iqtibos kerak ]

Kamchiliklar

Oldingi buzilgan ish yoki tarkibiy qismlar tufayli mahsulotni bekor qilish yoki qayta ishlashga majbur bo'lish qo'shimcha xarajatlarga va kechikishlarga olib keladi.

Foydalanilmagan ko'nikmalar

Tashkilotlar tez-tez ishchilarida mavjud bo'lgan ko'nikmalarni kam ishlatishadi yoki ishchilarga silosda ishlashga ruxsat berishadi, shunda bilimlar almashinilmaydi. Bu chiqindilarning dastlabki ettita shakliga qo'shildi, chunki bu chiqindilarni echish boshqalarni hal qilish uchun asosiy imkoniyatdir.[9]

Chiqindilarning alternativ shakllari

Chiqindilarning sakkizta shakli Toyota kompaniyasining o'ziga xos jarayonlari uchun ishlab chiqilgan.

Boshqa kompaniyalar va jismoniy shaxslar chiqindilarning boshqa shakllarini aniqladilar yoki aniqladilar. Ba'zi misollar quyidagicha:

Canonning to'qqiz chiqindisi ([10],[11] ):

- Jarayondagi ishlab chiqarish chiqindilari: masalan, zudlik bilan kerak bo'lmagan narsalarni paypoq qilish

- Qusur chiqindilari: nuqsonli mahsulotlar ishlab chiqarish

- Uskunalar chiqindilari: bo'sh turgan yoki buzilgan texnika; bo'sh imkoniyatlar; sozlash uchun juda uzoq vaqt talab etiladi

- Investitsiya yoki xarajatlarni isrof qilish: kerakli mahsulot uchun resurslardan ortiqcha foydalanish

- Bilvosita mehnat sarflari: bilvosita mehnatdan malakasiz foydalanish tufayli ortiqcha xodimlar

- Inson resurslari yoki iste'dodlarni yo'qotish: ish mexanizatsiyalashtirilishi yoki kam malakali odamlarga topshirilishi mumkin bo'lganida, iste'dodi ish talabidan yuqori bo'lgan odamlarni ish bilan ta'minlash

- Operatsiyalar yoki harakatlanish chiqindilari: Eng yaxshi standartlarga muvofiq ishlamaslik.

- Rejalashtirish yoki mahsulot dizayni chiqindilari: Jarayonlarni amalga oshirish yoki kerak bo'lgandan ko'ra ko'proq funktsional mahsulotlarni ishlab chiqarish.

- Ishga tushirish chiqindilari: Yangi mahsulotni ishlab chiqarishni rivojlantirish yoki barqarorlashtirishda isrofgarchilik yoki samarasizlik.

Chalkashlik

To'g'ri bajarilishi kerak bo'lgan umumiy noaniqlik yoki hujjatlashtirilgan protseduralar va operatsion bayonotlarning yo'qligi.

O'ziga shubha

Yozuvchi Jim Vomak iqtibos keltirgan holda, "qilolmaysiz deb o'ylash" chiqindilarning eng yomon shakli sifatida tasvirlangan Genri Ford "s aforizm:

Genri Ford, ehtimol, "Agar siz biron bir narsaga erishaman deb o'ylashingiz mumkin yoki qila olmayman deb o'ylashingiz mumkin va siz haqsiz deb o'ylasangiz" deb ta'kidlaganida buni eng yaxshi deb aytgan.[12]

Amalga oshirish

Shigeo Shingo jarayon bilan bog'liq faoliyatni Jarayon va Operatsionga ajratadi.[13] U materialga aylanadigan "Jarayon" ni materialni ishchilar va mashinalar tomonidan bajariladigan harakatlar "Operation" dan ajratib turadi.[14] Ushbu farq umuman tan olinmaydi, chunki ko'pchilik odamlar ishchilar va mashinalar tomonidan mahsulot xom ashyosida bajariladigan "operatsiyalarni" ushbu xom ashyolarni yakuniy mahsulotga aylantiradigan "jarayon" deb bilishadi. Shingo bu jarayonni to'rtta hodisaga ajratadi: transport, tekshirish, ishlov berish va kechikish.[15] U bu farqni ta'kidlaydi, chunki qiymat faqat jarayonni qayta ishlash bosqichlarida transport, tekshirish va kechiktirish bosqichlari bilan qo'shiladi. Uning ta'kidlashicha, ko'pchilik "Jarayon va operatsiyalar" ni parallel ravishda ko'radi, ularni to'g'ri burchak ostida (ortogonal) ko'radi (qarang) Qiymat oqimini xaritalash ). Bu juda ko'p operatsiyalarni chiqindilar toifasiga kiritadi.

Ko'pgina TPS / Lean texnikasi shunga o'xshash tarzda ishlaydi. Ishchi kuchini qisqartirishni yoki vaqtni o'zgartirish vaqtini qisqartirishni yoki kampaniyaning davomiyligini qisqartirishni yoki partiyalar hajmini kamaytirishni rejalashtirish orqali chiqindilar masalasi darhol reja bajarilishiga xalaqit beradigan elementlarga qaratiladi. Ko'pincha operatsiya sohasida emas, balki jarayon maydonida mudavoni yo'q qilish va rejadagi to'siqni olib tashlash mumkin. Keyinchalik ushbu chiqindilarni kamaytirish yoki yo'q qilish uchun ko'plab turdagi va uslubiy vositalardan foydalanish mumkin.

Shu sababli, reja tezkor, moslashuvchan jarayonni qurishdir, bu erda darhol ta'sir chiqindilarni kamaytirish va shuning uchun xarajatlarni kamaytiradi. Jarayonni ushbu maqsadga yo'naltirish orqali har bir bosqichga erishish uchun muda holatini qisqartirish bilan yaxshilanishlar "qulflanadi" va jarayonning ishlashi uchun zarur bo'ladi. Tez va moslashuvchan jarayonni qurish niyatisiz erishilgan har qanday yaxshilanishlar saqlanib qolmaslik xavfi katta, chunki ular mavjud faqat kerakli va jarayon to'xtamasdan eski xatti-harakatlar tomon siljishi mumkin.

Shuningdek qarang

- Yalang'och ishlab chiqarish

- Yalang'och dasturiy ta'minotni ishlab chiqish

- Tezkor dasturiy ta'minotni ishlab chiqish

- Umumiy sifat menejmenti

- Cheklovlar nazariyasi

Adabiyotlar

- ^ Kenkyushaning yangi yaponcha-inglizcha lug'ati, 5-nashr, 2003 yil, Tokio: Kenkyusha, p. 2530.

- ^ Emiliani, Bob; Stek, Devid; Grasso, Lourens; Steding, Jeyms (2007). Yaxshi fikrlash, yaxshi natijalar: amaliy tadqiqotlar va korxona miqyosidagi o'zgarishni tahlil qilish (2-nashr). Kensington, Konn: Yalang'och biznesni boshqarish markazi. ISBN 978-0-9722591-2-5.

- ^ Kato, Isao; Smalley, Art (2011). Toyota Kaizen usullari: takomillashtirishga olti qadam.

- ^ Lean Enterprise Institute, Chiqindilar, 2018 yil 3-fevralda kirish huquqiga ega

- ^ Sayer, Natali; Uilyams, Bryus (2012). Lean For Dummies 2-nashr.

- ^ Ohno, T. (1988), Toyota ishlab chiqarish tizimi: Katta hajmdagi ishlab chiqarishdan tashqari, Productivity Press, Portlend, Oregon

- ^ Phillips Healthcare ultratovush bo'limi. "Gemba safari: Keling va o'zingiz ko'ring." 2016. Bothel, VA shtatidagi Philips ultratovush fabrikasi tomonidan tarqatilgan risola

- ^ "Nima uchun ortiqcha mahsulot eng yomon muddao?". Le BLOG. XP konsalting. 2015 yil 4-yanvar. Olingan 2016-03-29.

- ^ Liker (2004) - Toyota Way (s.28)

- ^ Sifat shaxsiydir: Sifatni to'liq boshqarish uchun asos. Free Press, 1993. Garri V. Roberts, Bernard F. Sergesketter

- ^ http://www.1000advices.com/guru/processes_kaizen_canon_ps.html 29 Fevral 2020-ga kirish

- ^ Womack, J., Mudaning eng yomon shakli, 2008 yil 14-avgustda nashr etilgan, 3-fevralda 2018-da kirilgan

- ^ Toyota ishlab chiqarish tizimini o'rganish, Shigeo Shingo, Productivity Press, 1989, p xxxi

- ^ Shigeo, Shingo (1988). Aksiyador bo'lmagan ishlab chiqarish Shingo tizimi doimiy takomillashtirish uchun. Mahsuldorlik uchun press. p. 78. ISBN 0-915299-30-5.

- ^ Shigeo, Shingo (1988). Aksiyador bo'lmagan ishlab chiqarish Shingo tizimi doimiy takomillashtirish uchun. Mahsuldorlik uchun press. p. 79. ISBN 0-915299-30-5.